今年无溶剂复合机成套设备销量大增,通泽提高各个生产环节的效率,全力推进无溶剂复合成套设备(标准机型)月产能达到30台(套)的目标,大幅缩短设备的交货期,更好地满足了客户的需求。

产能提升是通泽每一个伙伴贯彻公司“从快从新从优”方针、努力拼搏的结果。而这些产能提升是在没有扩大作业场地、没有增加装配人员、没有改变供应商、甚至没有大幅加大零部件库存量的情况下实现的。公司从多方面改进和完善生产模式,包括改进生产组织和管理、导入了装配流水线作业模式、引入智能化生产系统等。

自动混胶机流水作业模式

自动混胶机装配分为三大工序:

- 混胶机地板和内部机械件组装;

- 半成品外壳组装;

- 混胶机程序安装与调试。

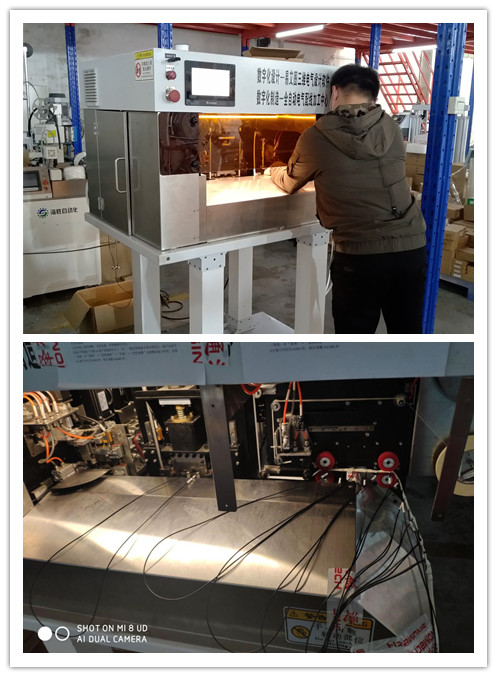

复合主机部装和总装的流水模式

无溶剂复合主机的装配则采用了部装和总装结合的模式,效率也大幅度提高,同时对品质检验也进行了细化。比如:

- 主机架(涂布和复合单元)由一个专门钳工班成员完成;

- 机械总装由多个钳工班同时分别承担,班组成员长期固定,配合默契;

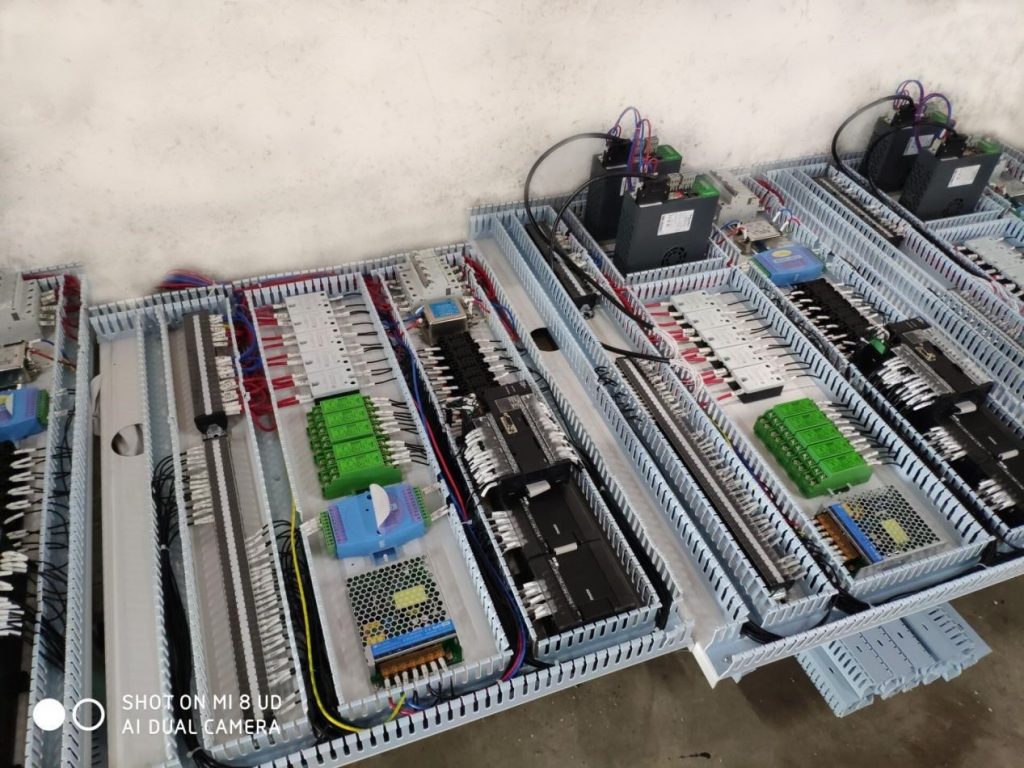

- 电气元件安装板由专门电工班成员承担,工作效率高;

- 电气配件安装由几个电工班成员互相配合完成;

- 单台机器的查线与调试由指定的电工班人员负责,同时有钳工班成员配合进行整改,并提供跑膜等初试帮助;

- 由主责机械班组和电工班组进行自检;

- 自检完成后,由品管部主管牵头进行出厂检验;

- 如存在问题,则记录下来并下令整改,直到通过出厂检验。

采用智能型机械装置替代人工

安装板的部分地方会采用快速拔插式端子排,接端子时一插就可完成。拆机时,可以整排的取下来,上百个端子取下来只要几秒钟。

采用自动裁线机是提高效率和品质最典型的举措之一。

过去,上百根这种细线是手动完成的,剪线、剥线、压端子,熟手都可能要2个小时以上,手特别累,单调且枯燥。

现在,用自动裁线机不到20分钟就能全部压好,而且机器自动作业,不需要人员去管理。现在通泽机器控制线路则绝大部分由自动裁线机完成,在电脑上制作好EXCEL表格,输入即可自动打线,且线长、线耳都可选择,而且质量更有保障。

另外,通泽也采购了可以给多芯线剥皮的小机器,以及给1-4平方毫米线压线耳的端子机。

疫情特殊时期,通泽通过流水化智能化方式快速提高了生产效率和产能,增强了企业竞争力。

(供稿 王琛)