A020-第三种专利复合结构:可分离式背压辊结构

长久以来,复合机上的复合单元都采用两种型式:两辊式结构和带背压辊的三辊结构。但现在第三种结构——可分离式背压辊结构已经开始使用,并越来越多地受到用户青睐,正成为高速宽幅复合机的主流选择。

可分离式背压辊结构是基于国内新工艺特点和需要新趋势而进行的独创设计,是通泽与用户合作的智慧结晶!

一、两种常见复合结构的特点和局限性

1. 两辊式复合结构

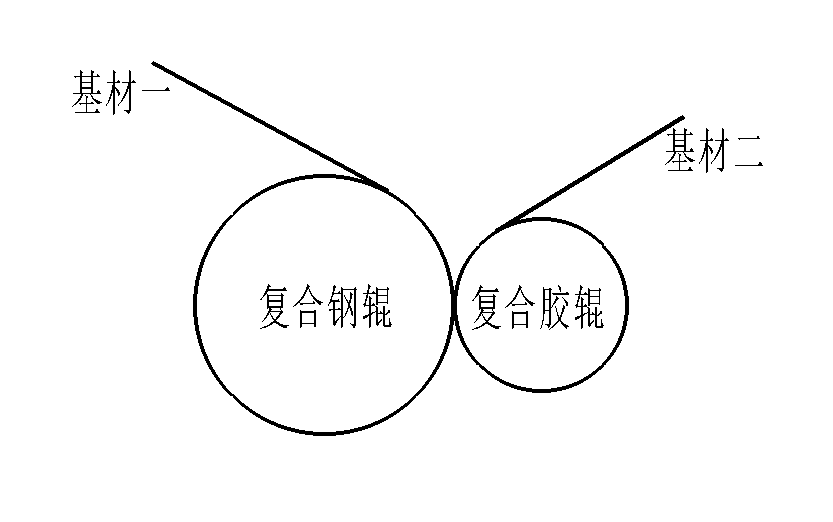

这种结构由复合钢辊和复合胶辊组成(见图1),是使用最普遍的一种结构。

这种结构主要特点是:结构简单,零件少,成本较低,操作相对简便。

其主要局限是:一般只适合轻薄基材和幅宽较小的基材,不适合厚基材或宽幅基材,也不太适合高速运行;在许多情况下要使用中高辊,胶辊加工维修有一定难度。

2. 带背压辊的三辊结构

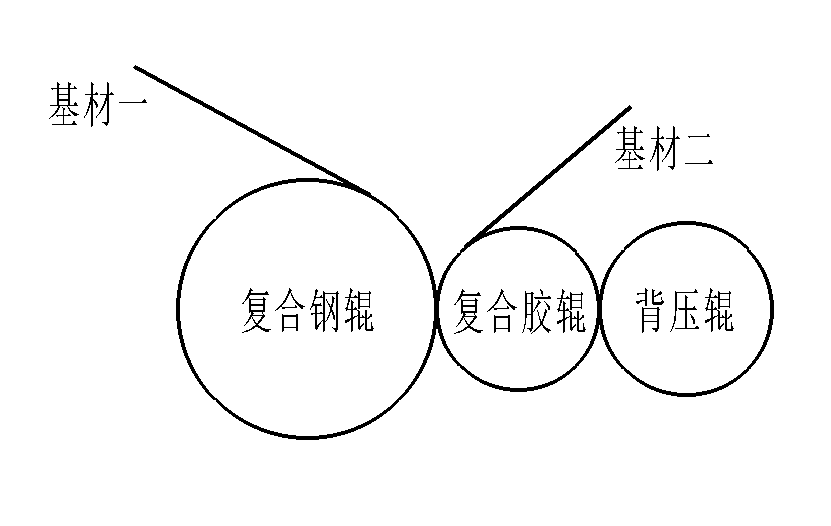

这种结构由三个辊筒组成:复合钢辊、复合胶辊和背压辊(钢辊)组成(见图2)。在使用时,由气缸施压给背压辊,由背压辊经复合胶辊传压给复合钢辊。背压辊的主要作用是减少或消除复合胶辊运行中可能产生的弯曲变形或震动。

这种结构的特点是:结构刚性好,高速运行稳定,适合厚基材和幅宽较大的基材。其次,不需要使用中高辊,胶辊加工和维修比较方便。

但其局限也是明显的:不太适合轻薄基材或窄幅基材;在某些情况下会增加复合基材起皱的概率。事实上,对初粘力低的无溶剂复合来说,轻薄基材使用背压辊复合时很容易出现低速起皱现象,调整相当困难。

最近这些年,国内市场有两个明显的特点:一是无溶剂复合工艺的推广加速,二是产品的多样化增多。二者叠加,使得前面两种结构的局限性日益凸显:用户一台设备无法兼顾各种厚度和幅宽的基材。

因此,一种适合“两大一高”(基材厚度范围大、幅宽范围大、运行速度高或超高)的复合结构就成为市场的现实需求。

二、可分离式背压辊的基本原理和优点

可分离式背压辊结构(Separable Back-up-rollerMechanism, SBM)是在带背压辊三辊结构基础巧妙改进的一种设计,它的主要目的就是让用户在一台机器上可以使用各种厚度、幅宽的基材进行高速或超高速无溶剂复合。

它是通泽的一种专利设计。

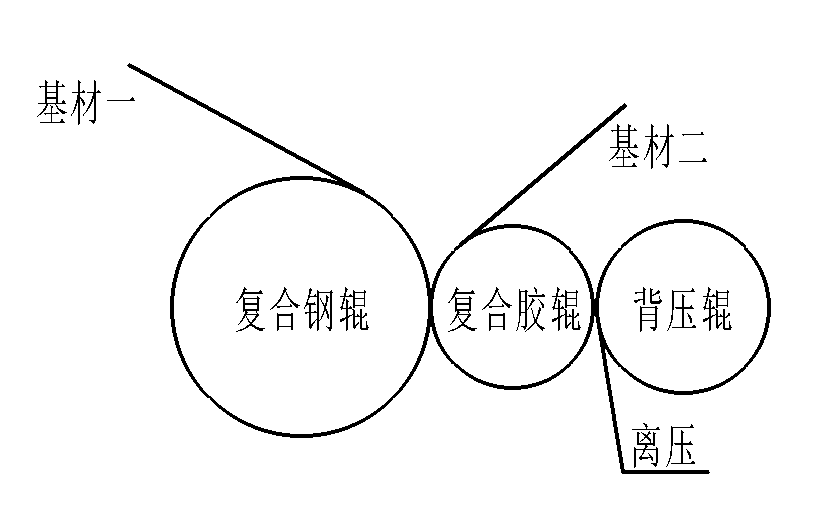

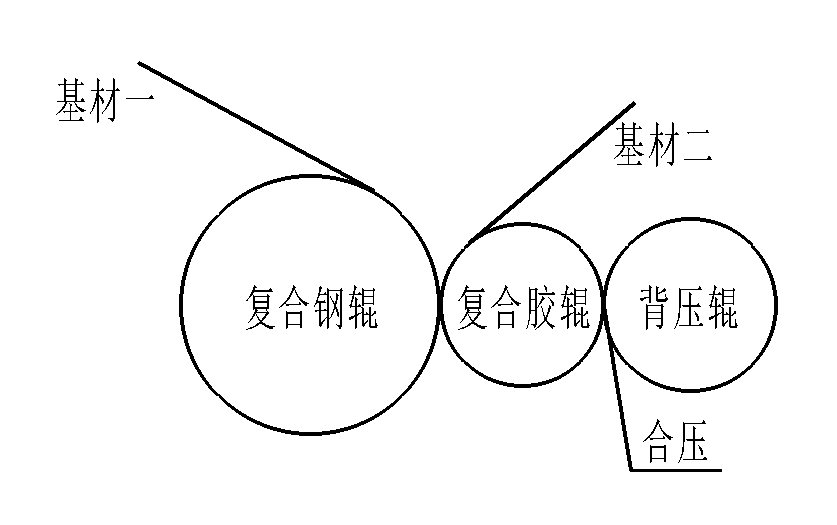

1. SBM组成和基本原理顾名思义,可分离式背压辊结构(SBM)是一种背压辊可分离的三辊复合结构。它有两种工作模式:

两辊工作模式。此时背压辊处于离压状态,不参与工作,结构和功能与前述第一种的两辊模式相同(见图3a)。

三辊工作模式。此时背压辊处于合压状态,参与工作,结构和功能与前述第二种的三辊模式相同(见图3b)。

可分离式背压辊结构(SBM)实物结构见图4。

2. SBM的主要优点

简言之,SBM的最大优点是用户可以根据复合基材类型、厚度、宽度等不同情况,选择合适的工作模式。其次,不同模式之间转换操作简单,稳定可靠。

复合用户选择设备最大一个担心是:机型选择后,将来基材或产品的频繁改变。

实际上,这种挑战越来越大。由于市场的竞争日趋激烈,产品变化日益频繁,个性化和定制化比例越来越高,改变常常难以预测。因此,选择一台机尽可能适应广泛的材料,最好在设备整个寿命(一般至少10年)内都能应付。

现在,SBM提供了这样一种的可靠选择!

顺便提示一下,采用SBM结构时,需要根据两种不同工作模式配备相应的胶辊,一种中高辊、一种平直辊,操作者在使用时需要稍加关注。

(供稿 陈赛良)